一、智能制造系统架构

智能制造是基于先进制造技术与新一代信息技术深度融合,贯穿于设计、生产、管理、服务等产品全生命周期,具有自感知、自决策、自执行、自适应、自学习等特征,旨在提高制造业质量、效率效益和柔性的先进生产方式。

智能制造系统架构从生命周期、系统层级和智能特征等3 个维度对智能制造所涉及的要素、装备、活动等内容进行描述,主要用于明确智能制造的标准化对象和范围。智能制造系统架构如图 1 所示

图 1 智能制造系统架构

1. 生命周期

生命周期涵盖从产品原型研发到产品回收再制造的各个阶段,包括设计、生产、物流、销售、服务等一系列相互联系的价值创造活动。生命周期的各项活动可进行迭代优化,具有可持续性发展等特点,不同行业的生命周期构成和时间顺序不尽相同。

(1)设计是指根据企业的所有约束条件以及所选择的技术来对需求进行实现和优化的过程;

(2)生产是指将物料进行加工、运送、装配、检验等活动创造产品的过程;

(3)物流是指物品从供应地向接收地的实体流动过程;

(4)销售是指产品或商品等从企业转移到客户手中的经营活动;

(5)服务是指产品提供者与客户接触过程中所产生的一系列活动的过程及其结果。

2. 系统层级

系统层级是指与企业生产活动相关的组织结构的层级划分,包括设备层、单元层、车间层、企业层和协同层。

(1)设备层是指企业利用传感器、仪器仪表、机器、装置等,实现实际物理流程并感知和操控物理流程的层级;

(2)单元层是指用于企业内处理信息、实现监测和控制物理流程的层级;

(3)车间层是实现面向工厂或车间的生产管理的层级;

(4)企业层是实现面向企业经营管理的层级;

(5)协同层是企业实现其内部和外部信息互联和共享,实现跨企业间业务协同的层级。

3. 智能特征

智能特征是指制造活动具有的自感知、自决策、自执行、自学习、自适应之类功能的表征,包括资源要素、互联互通、融合共享、系统集成和新兴业态等 5 层智能化要求。

(1)资源要素是指企业从事生产时所需要使用的资源或工具及其数字化模型所在的层级;

(2)互联互通是指通过有线或无线网络、通信协议与接口,实现资源要素之间的数据传递与参数语义交换的层级;

(3)融合共享是指在互联互通的基础上,利用云计算、大数据等新一代信息通信技术,实现信息协同共享的层级;

(4)系统集成是指企业实现智能制造过程中的装备、生产单元、生产线、数字化车间、智能工厂之间,以及智能制造系统之间的数据交换和功能互连的层级;

(5)新兴业态是指基于物理空间不同层级资源要素和数字空间集成与融合的数据、模型及系统,建立的涵盖了认知、诊断、预测及决策等功能,且支持虚实迭代优化的层级。

二、总体要求

以习近平新时代中国特色社会主义思想为指导,全面贯彻党的十九大和十九届二中、三中、四中、五中、六中全会精神,立足新发展阶段、贯彻新发展理念、构建新发展格局,按照《中华人民共和国国民经济和社会发展第十四个五年规划和 2035 年远景目标纲要》《国家标准化发展纲要》的部署要求,坚定不移实施制造强国网络强国战略,加强标准工作顶层设计,增加标准有效供给,强化标准应用实施,统筹推进国内国际标准化工作,持续完善国家智能制造标准体系,指导建设各细分行业智能制造标准体系,切实发挥好标准对于智能制造的支撑和引领作用。

(一)基本原则

加强统筹,分类施策。完善国家智能制造标准工作顶层设计,统筹推进国家标准与行业标准、国内标准与国际标准的制定与实施。结合重点行业(领域)的技术特点和发展需求,有序推进细分行业智能制造标准体系建设。

夯实基础,强化协同。加快基础通用、关键技术、典型应用等重点标准制定。结合智能制造跨行业、跨领域、系统融合等特点,推动产业链各环节、产学研用各方共同开展标准制定。

立足国情,开放合作。结合我国智能制造技术和产业发展现状,鼓励国内企事业单位积极参与国际标准化活动。加强与全球产业界的交流与合作,积极贡献中国的技术方案和实践经验,共同推进智能制造国际标准制定。

(二)建设目标

到 2023 年,制修订 100 项以上国家标准、行业标准,不断完善先进适用的智能制造标准体系。加快制定人机协作系统、工艺装备、检验检测装备等智能装备标准,智能工厂设计、集成优化等智能工厂标准,供应链协同、供应链评估等智慧供应链标准,网络协同制造等智能服务标准,数字孪生、人工智能应用等智能赋能技术标准,工业网络融合等工业网络标准,支撑智能制造发展迈上新台阶。

到 2025 年,在数字孪生、数据字典、人机协作、智慧供应链、系统可靠性、网络安全与功能安全等方面形成较为完善的标准簇,逐步构建起适应技术创新趋势、满足产业发展需求、对标国际先进水平的智能制造标准体系

三、建设思路

(一)智能制造标准体系结构

智能制造标准体系结构包括“A 基础共性”、“B 关键技术”、“C 行业应用”等 3 个部分,主要反映标准体系各部分的组成关系。智能制造标准体系结构图如图 2 所示

图 2 智能制造标准体系结

具体而言,A 基础共性标准包括通用、安全、可靠性、检测、评价、人员能力等 6 大类,位于智能制造标准体系结构图的最底层,是B关键技术标准和C 行业应用标准的支撑。B 关键技术标准是智能制造系统架构智能特征维度在生命周期维度和系统层级维度所组成的制造平面的投影,其中 BA智能装备标准主要聚焦于智能特征维度的资源要素,BB 智能工厂标准主要聚焦于智能特征维度的资源要素和系统集成,BC 智慧供应链对应智能特征维度互联互通、融合共享和系统集成,BD 智能服务对应智能特征维度的新兴业态,BE 智能赋能技术对应智能特征维度的资源要素、互联互通、融合共享、系统集成和新兴业态,BF 工业网络对应智能特征维度的互联互通和系统集成。C 行业应用标准位于智能制造标准体系结构图的最顶层,面向行业具体需求,对 A 基础共性标准和 B 关键技术标准进行细化和落地,指导各行业推进智能制造。

四、建设内容

(一)基础共性标准

主要包括通用、安全、可靠性、检测、评价、人员能力等 6 个部分,如图 4 所示。主要用于统一智能制造相关概念,解决智能制造基础共性关键问题。

图 4 基础共性标准子体

1. 通用标准

主要包括术语定义、参考模型、元数据与数据字典、标识等 4 个部分。术语定义标准用于统一智能制造相关概念,为其他各部分标准的制定提供支撑,包括术语、词汇、符号、代号等标准。参考模型标准用于帮助各方认识和理解智能制造标准化的对象、边界、各部分的层级关系和内在联系,包括参考模型、系统架构等标准。元数据和数据字典标准用于规定智能制造产品设计、生产、流通等环节涉及的工业产品、制造过程等工业数据的分类、命名规则、描述与表达、注册和管理维护要求以及数据字典建立方法,包括元数据、数据字典等标准。标识标准用于智能制造领域各类对象的标识与解析,包括标识编码、编码传输规则、对象元数据、解析系统等标准。

2. 安全标准

主要包括功能安全、网络安全等 2 个部分。功能安全标准用于保证在危险发生时控制系统正确可靠地执行其安全功能,从而避免因系失效或安全设施的冲突而导致生产事故,包括面向智能制造的安全协同要求、功能安全系统设计和实施、功能安全测试和评估、功能安全管理和功能安全运维等标准。网络安全标准用于保证智能制造领域相关信息系统的可用性、机密性和完整性,从而确保系统能安全、可靠地运行,包括联网设备安全、控制系统安全、网络(含标识解析系统)安全、工业互联网平台安全、数据安全以及相关安全产品评测、系统安全建设、安全成熟度评估和密码应用等标准。

3. 可靠性标准

主要包括工程管理、技术方法等 2 个部分。工程管理标准主要对智能制造系统的可靠性活动进行规划、组织、协调与监督,包括智能制造系统及其各系统层级对象的可靠性要求、可靠性管理、综合保障管理、寿命周期成本管理等标准。技术方法标准主要用于指导智能制造系统及其各系统层级开展具体的可靠性保证与验证工作,包括可靠性设计、可靠性预计、可靠性试验、可靠性分析、可靠性增长、可靠性评价等标准。

4. 检测标准

主要包括检测要求、检测方法、检测技术等 3 个部分。检测要求标准用于指导智能装备和系统在测试过程中的科学排序和有效管理,括不同类型的智能装备和系统一致性和互操作、集成和互联互通、系统能效、电磁兼容等测试项目的指标或要求等标准。检测方法标准用于不同类型智能装备和系统的测试,包括试验内容、方式、步骤、过程、计算、分析等内容的标准,以及性能、环境适应性和参数校准等内容标准。检测技术标准用于规范面向智能制造的检测技术,包括判断性检测、信息性检测、寻因性检测等标准,检测手段不限于软硬件测试、线监控、仿真测试等。

5. 评价标准

主要包括指标体系、能力成熟度、评价方法、实施指南等 4 个部分。指标体系标准用于智能制造实施的绩效与结果的评估,促进企业不断提升智能制造水平。能力成熟度标准用于企业识别智能制造现状、规划智能制造框架,为企业识别差距、确立目标、实施改进提供依据评价方法标准用于为相关方提供一致的方法和依据,规范评价过程,指导相关方开展智能制造评价。实施指南标准用于指导企业提升制造能力,为企业开展智能化建设、提高生产力提供参考。

6. 人员能力标准

主要包括智能制造人员能力要求、能力评价等 2 个部分。智能制造从业人员能力要求标准用于规范从业人员能力管理,明确职业分类、能力等级、知识储备、技术能力和实践经验等要求,包括能力要求和人员能力培养等标准。智能制造能力评价标准用于规范不同职业类别人员的能力等级,指导评价智能制造从业人员能力水平,包括从业人员评价、评估师评价等标准。

(二)关键技术标准

主要包括智能装备、智能工厂、智慧供应链、智能服务、智能赋能技术和工业网络等 6 个部分

1. 智能装备标准

主要包括传感器与仪器仪表、自动识别设备、人机协作系统、控制系统、增材制造装备、工业机器人、数控机床、工艺装备、检验检测装备、其他等 10 个部分,如图 5 所示。主要规定智能装备的信息模型、数据字典、通信协议与接口、集成和互联互通、运维服务、性能评估、测试方法等要求。

图 5 智能装备标准子体系

(1)传感器与仪器仪表标准。主要包括特性与分类、可靠性设计、寿命预测、系统及部件全生命周期管理、性能评估等通用技术标准;信息模型、数据接口、现场设备集成、语义互操作、通信协议、协议一致性等接口与通信标准。

(2)自动识别设备标准。主要包括数据编码、性能评估、设备管理等通用技术标准;接口规范、通信协议、信息集成、融合感知与协同信息处理等接口与通信标准。

(3)人机协作系统标准。主要包括虚拟现实/增强现实(VR/AR)、工业智能交互终端等人机协作系统专业图形符号分类和定义、视觉像获取与识别、虚实融合信息显示等文字图形图像标准;以及人机协作过程中合作模式要求、任务分配要求、人机接口等交互协作标准。

(4)控制系统标准。主要包括控制方法、数据采集及存储、人机界面及可视化、测试等通用技术标准;控制设备信息模型、时钟同步、接口、系统互联、协议一致性等接口与通信标准;工程数据交换、控制逻辑程序、控制程序架构、控制标签和数据流、功能块等编程标准。

(5)增材制造装备标准。主要包括模型数据质量及处理要求,工艺知识库的建立和分类,数据字典、编码要求,以及多材料、阵列式增材制造,复合、微纳结构增材制造技术要求等通用技术标准;系统和装备信息模型、通信协议等接口与通信标准;测试方法、性能评估等测试与评估标准。

(6)工业机器人标准。主要包括数据格式、对象字典等通用技术标准;信息模型、编程系统、用户、工业机器人之间的接口与通信标准;工业机器人与人、环境、系统及其他装备间的协同标准;性能、场所适应性等测试与评估标准。

(7)数控机床标准。主要包括机床及功能部件语言与格式、故障信息字典、分类、控制要求等通用技术标准;编程接口、物理映射模型、互联互通等接口与协同标准;基于工业云制造的检测、状态监控与优化等检测监控标准。

(8)工艺装备标准。主要包括铸、锻、焊、热处理、特种加工等应用于流程及离散型制造的工艺装备技术要求等通用技术标准;数据接口、状态监控等接口与监控标准。

(9)检验检测装备标准。主要包括在线检测系统数据格式、性能及环境要求等通用技术标准;检验检测装备与其他生产设备及系统间互联互通、接口等集成标准;效能状态检测与校准、故障诊断等设备管理标准。

(10)其他标准。主要包括面向仓储物流、印刷等智能装备的数据编码、数据格式、性能及环境要求等通用技术标准;信息模型、互联互通、接口规范、通信协议、协议一致性等接口与通信标准。

2. 智能工厂标准

主要包括智能工厂设计、智能工厂交付、智能设计、智能生产、智能管理、工厂智能物流、集成优化等 7 个部分,如图 6 所示。主要规定智能工厂设计和交付等过程,以及工厂内设计、生产、管理、物流及系统集成等内容。

图 6 智能工厂标准子体系

(1)智能工厂设计标准。主要包括智能工厂的设计要求、设计模型、设计验证、设计文件深度要求以及协同设计等总体规划标准;物理工厂数据采集、工厂布局,虚拟工厂参考架构、工艺流程及布局模型、生产过程模型和组织模型、仿真分析,实现物理工厂与虚拟工厂之间的信息交互等物理/虚拟工厂设计标准。

(2)智能工厂交付标准。主要包括设计、实施阶段数字化交付通用要求、内容要求、质量要求等数字化交付标准及智能工厂项目竣工验收要求标准。

(3)智能设计标准。主要包括基于数据驱动的参数化模块化设计、基于模型的系统工程(MBSE)设计、协同设计与仿真、多专业耦合仿真优化、配方产品数字化设计的产品设计与仿真标准;基于制造资源数字化模型的工艺设计与仿真标准;试验方法、试验数据与流程管理等试验设计与仿真标准。

(4)智能生产标准。主要包括计划建模与仿真、多级计划协同、可视化排产、动态优化调度等计划调度标准;作业文件自动下发与执行、设计与制造协同、制造资源动态组织、流程模拟、生产过程管控与优化、异常管理及防呆防错机制等生产执行标准;智能在线质量监测、预警和优化控制、质量档案及质量追溯等质量管控标准;基于知识的设备运行状态监控与优化、维修维护、故障管理等设备运维标准。

(5)智能管理标准。主要包括原材料、辅料等质量检验分析等采购管理标准;销售预测、客户服务管理等销售管理标准;设备健康与可靠性管理、知识管理等资产管理标准;能流管理、能效评估等能源管理标准;作业过程管控、应急管理、危化品管理等安全管理标准;环保实时监测、预测预警等环保管理标准。

(6)工厂智能物流标准。主要包括工厂内物料状态标识与信息跟踪、作业分派与调度优化、仓储系统功能要求等

智能仓储标准;物料分拣、配送路径规划与管理等智能配送

标准。

(7)集成优化标准。主要包括满足工厂内业务活动需求的软硬件集成、系统解决方案集成服务等集成标准;操作

与控制优化、数据驱动的全生命周期业务优化等优化标准。

3. 智慧供应链标准

主要包括供应链建设、供应链管理、供应链评估等 3个部分,如图 7 所示。主要规定供应链上下游企业合作过程中的数据、流程、评估等技术及管理要求,指导供应链管理系统及平台的设计与开发,确保供应链横向集成和高效协同。

图 7 智慧供应链标准子体系

供应链建设标准主要包括供应链上下游的数据共享、系统建设及部署、企业内外部资源的整合与优化等标准;供应链管理标准主要包括供应商分类分级、绩效评价等供应商管理标准,以及供应链上下游设计、生产、物流、销售、服务等业务协同管理标准;供应链评估标准主要包括供应链风险识别与评估、风险预警与防范控制等风险评估标准,供应链性能指标体系、测试与评估方法等性能评估标准。

4. 智能服务标准

主要包括大规模个性化定制、运维服务、网络协同制造等 3 个部分,如图 8 所示。主要用于实现产品与服务的融合、分散化制造资源的有机整合和各自核心竞争力的高度协同,解决了综合利用企业内部和外部的各类资源,提供各类规范、可靠的新型服务的问题。

图 8 智能服务标准子体

大规模个性化定制标准主要包括通用要求、需求交互要求、设计要求、生产要求、评估与诊断等标准;运维服务标准主要包括通用要求、知识库、状态监测、故障诊断、寿命预测、运维执行等标准;网络协同制造标准主要包括总体架构、平台技术要求、协同交互流程、资源模型与优化配置、实施指南等标准

5. 智能赋能技术标准

主要包括人工智能、工业大数据、工业软件、工业云、边缘计算、数字孪生和区块链等 7 个部分,如图 9 所示。主要用于指导新技术向制造业领域融合应用,提升制造业智能化水平。

图 9 智能赋能技术标准子体

(1)人工智能标准。主要包括机器学习、知识表示、知识建模、知识融合、知识计算等知识服务标准;应用平台架构、集成要求等平台与支撑标准;训练数据要求、测试指南与评估原则等性能评估标准;智能在线检测、运营管理优化等面向产品全生命周期的应用管理标准等。

(2)工业大数据标准。主要包括平台建设的要求、运维和检测评估等工业大数据平台标准;工业大数据采集、预处理、分析、可视化和访问等数据处理标准;数据管理体系、数据资源管理、数据质量管理、主数据管理、数据管理能力成熟度等数据管理和治理标准;工厂内部数据共享、工厂外部数据交换等数据流通标准。

(3)工业软件标准。主要包括产品、工具、嵌入式软件、系统和平台的功能定义、业务模型、质量要求、成熟度要求等软件产品与系统标准;工业软件接口规范、集成规程、产品线工程等软件系统集成和接口标准;生存周期管理、质量管理、资产管理、配置管理、可靠性要求、测试验证等服务与管理标准;工业技术软件化参考架构、工业应用软件封装等工业技术软件化标准。

(4)工业云标准。主要包括平台建设与应用,工业云资源和服务能力的接入、配置与管理等资源标准;实施指南、能力测评、效果评价等服务标准。

(5)边缘计算标准。主要包括架构与技术要求、接口、边缘网络要求、数据管理要求、边缘操作系统等标准。

(6)数字孪生标准。主要包括参考架构、信息模型等通用要求标准;面向不同系统层级的功能要求标准;面向数字孪生系统间集成和协作的数据交互与接口标准;性能评估及符合性测试等测试与评估标准;面向不同制造场景的数字孪生服务应用标准。

(7)区块链标准。主要包括基于区块链技术的工业产品研发和溯源、服务和质量管理等过程管理标准;以及制造企业基于区块链的供应链金融、跨境贸易和电子合同、采购和物流等业务流程标准。

6. 工业网络标准

主要包括工业无线网络、工业有线网络、工业网络融合和工业网络资源管理等 4 个部分,如图 10 所示。主要用于满足工厂不同系统层级内部及之间的低时延、高可靠等需求,实现工业网络架构下不同层级和异构网络之间的组网,规范网络地址、服务质量、无线电频率等资源使用技术要求及网络运行管理。

图 10 工业网络标准子体系

工业无线网络标准主要包括无线局域网(WLAN)、无线可寻址远程传感器高速通道(WirelessHART)、用于工厂自动化/过程自动化的工业无线网络(WIA-FA/PA)、窄带物联网(NB-IoT)、5G 应用等标准。工业有线网络标准主要包括现场总线、工业以太网、工业无源光纤网络(PON)、工业综合布线等标准。工业网络融合标准主要包括确定性网络(DetNet)、信息技术/运营技术(IT/OT)融合、异构网络间互通等标准。工业网络资源管理标准主要包括网络管理、网络地址管理、网络频谱管理、软件定义网络(SDN)等标准。

(三)行业应用标准

主要包括船舶与海洋工程装备、建材、石化、纺织、钢铁、轨道交通、航空航天、汽车、有色金属、电子信息、电力装备及其他等 12 个部分,如图 11 所示。发挥基础共性标准和关键技术标准在行业标准制定中的指导和支撑作用,注重行业标准与国家标准间的协调配套,结合行业特点,重点制定规范、规程和指南类应用标准,进一步推进或完善行业智能制造标准体系;分析轻工、食品行业、农业机械、工程机械、核能、民爆等智能制造标准化重点方向。

图 11 行业应用标准子体

1. 船舶与海洋工程装备

针对船舶及海洋工程装备制造多品种、小批量、定制化等特点,考虑 5G 等数字“新基建”应用需求,围绕船舶总装建造,制定编码、数据字典、5G 应用技术要求等规范标准;围绕智能船厂建设,制定信息系统接口、生产线总体规划、产品协同设计等规范或规程标准。

2. 建材

针对建材行业细分领域多、工艺差别明显等特点,围绕水泥、玻璃、陶瓷、玻璃纤维、混凝土、砖瓦、墙体材料、矿山等领域,制定工厂设计、工艺仿真、质量管控、仓储管理等智能工厂规范或规程标准;制定基于 5G 的设备巡检、基于人工智能的缺陷检测、基于工业云的供应链协同、设备远程运维等指南标准。

3. 石化

针对石化行业安全风险高、实控要求高、能源消耗大、环保要求高等特点,制定智能工厂信息模型等工厂设计规范标准;制定工艺预警、现场人员定位、设备健康、操作报警等新技术应用规范或规程标准;制定设备远程运维等应用指南标准。

4. 纺织

针对纺织行业总体离散型、局部流程型制造的特点,围绕纺纱、化纤、织造、非织造、印染、服装及家纺等领域,制定专用装备的互联互通、信息模型、远程运维技术要求等规范或指南标准;制定数字化车间或智能工厂建设过程中的数据、物流仓储、系统集成等规范或规程标准;制定大规模个性定制等新模式应用规范或指南标准。

5. 钢铁

针对钢铁生产流程连续、工艺体系复杂、产品中间态多样化的流程制造业特点,围绕生产场景的智能化技术应用,制定 5G 应用、无人行车、特种机器人应用等规范标准;围绕智能工厂建设,制定工厂设计与数字化交付、数字孪生模型等规范标准;围绕生产智能管理,制定质量、物流、能源、环保、设备、供应链全局优化等规范标准。

6. 轨道交通

针对轨道交通装备行业多品种、小批量、新造与运维并重、个性化定制等特点,围绕焊接、打磨、装配调试、物流等典型业务场景智能工厂建设,制定智能装备检测认证、三维模型应用规范、工业机器人接口及工艺技术要求等关键技术标准;制定智能制造项目实施指南、高速动车组远程运维等应用标准。

7. 航空航天

针对航空航天行业多品种、小批量、基于模型的研制模式、设计制造多方协同等特点,围绕智能工厂、数字化车间建设或升级改造,制定基于模型的数字化设计、基于云的协同设计平台、适用于复杂工艺的生产线虚拟仿真和环境监测方面的规范标准;制定基于工业大数据的生产过程状态预知

与优化应用规范标准。

8. 汽车

针对汽车产业技术密集性强、零部件众多、产业链长、细分车型种类较多、生产工艺过程复杂等特点,围绕智能赋能技术在新能源汽车、传统燃油汽车涂装、焊装、总装等工艺过程中的应用,制定基于数字孪生的汽车产品研发设计、试验验证、产线制造及集成等规范标准;制定面向汽车大规模个性化定制的研发、生产、营销、供应链管理等应用指南标准。

9. 有色金属

针对有色金属行业安全要求高、原料品质差别大、工艺复杂、产品多品种小批量、物流调度频繁等特点,围绕专用智能装备、冶炼和加工工序,制定信息编码、信息交互、运行状态管理等规范标准;制定智能工厂设计、建设及生产工序监测等应用指南标准。

10. 电子信息

针对电子信息制造行业技术复杂性高、产品迭代快、多品种小批量特征明显、产品个性化和定制化需求增长快等特点,围绕电子信息材料、元器件、信息通信产品和系统等领域的生产和加工,制定专用智能装备和系统的信息模型、互联互通要求等标准规范;制定柔性生产线、数字化车间、智能工厂的建设指南标准和系统集成规范;制定个性化定制等新模式应用指南标准。

11. 电力装备

针对电力装备行业产品种类多、个性化定制以及运维需求大等显著特点,围绕智能电网用户端及电动机等领域,制定智能工厂建设指南标准和系统集成规范;制定制造过程数字化仿真(加工过程、生产规划及布局、物流仿真)、资源数字化加工、数字化过程控制、数字化协同制造、设备远程运维、个性化定制、智能制造能力评估等实施指南标准。

12. 其他

轻工行业重点面向皮革、原电池、洗涤用品等领域,制定专用工艺装备互联互通、在线检测等标准;面向家用电器、家具等领域,制定大规模个性化定制指南等标准。食品行业重点面向乳品饮料、酿酒、冷冻食品、罐藏食品等领域,制定智能工厂设计、酿造灌装、工艺决策、远程运维、标识解析等标准。农业机械、工程机械行业重点制定大规模个性化设计、智能运维服务监测等标准。印刷行业重点制定印刷柔性化工艺流程设计、系统间信息交互等标准。核能行业重点制定基于数据驱动的智能生产等标准。民爆行业重点制定关键工艺装备状态监控、运维要求相关等标准。

五、组织实施

加强统筹协调。在工业和信息化部、国家标准化管理委员会的指导下,发挥好国家智能制造标准化协调推进组、总体组和专家咨询组的作用,加强智能制造标准体系的规划和建设。

加快标准研制。充分利用多部门协调、多标准化技术组织协作等机制,统筹产学研用各方力量,加强标准关键技术指标的试验验证,加快重点急需标准制定,推进标准体系有效落实。

加强宣贯培训。充分发挥地方主管部门、行业协会、标准化技术组织和专业机构的作用,加强标准的宣贯和培训,引导企业在研发、生产、管理等环节对标达标。

实施动态更新。紧密贴合智能制造技术和产业发展需求,适时修订《国家智能制造标准体系建设指南》,有力有序指导智能制造标准的制定和实施。

加强国际合作。定期举办智能制造标准化国际论坛,积极参与国际标准化组织(ISO)、国际电工技术委员会(IEC)、国际电信联盟(ITU)等国际标准化活动,深化智能制造领域的国际标准合作

附件 1

智能制造相关名词术语和缩略语

5G: 第五代移动通信技术 (The 5th Generation Mobile Communication Technology)

AR: 增强现实 (Augmented Reality)

DetNet: 确定性网络 (Deterministic Networking)

IEC: 国际电工技术委员会 (International Electrotechnical Commission)

ISO: 国际标准化组织 (International Organization for Standardization)

IT: 信息技术 (Information Technology)

NB-IoT: 窄带物联网 (Narrow Band Internet of Things)

OPC UA: OPC 统一架构 (OPC Unified Architecture)

OT: 运营技术 (Operational Technology)

PON: 无源光纤网络 (Passive Optical Network)

SDN: 软件定义网络 (Software Defined Network)

VR: 虚拟现实 (Virtual Reality)

WirelessHART: 无线可寻址远程传感器高速通道 (Wireless Highway Addressable Remote Transducer)

WIA-FA: 用于工厂自动化的工业无线网络 (Wireless Network for Industrial Automation-Factory Automation)

WIA-PA: 面向工业过程自动化的工业无线网络 (Wireless Network for Industrial Automation-Process Automation)

WLAN: 无线局域网 (Wireless Local Area Network)

附件 2

智能制造系统架构映射

图12 智能制造系统架构各维度与智能制造标准体系结构映射

图 12 通过具体的映射图展示了智能制造系统架构三个维度与智能制造标准体系的映射关系。由于智能制造标准体系结构中 A 基础共性及 C 行业应用涉及到整个智能制造系统架构,映射图中对 B 关键技术进行了分别映射。

B 关键技术中包括 BA 智能装备、BB 智能工厂、BC智慧供应链、BD 智能服务、BE 智能赋能技术、BF 工业网络等六大类标准。其中 BA 智能装备主要对应生命周期维度的设计、生产和物流,系统层级维度的设备和单元,以及智能特征维度中的资源要素;BB 智能工厂主要对应生命周期维度的设计、生产和物流,系统层级维度的车间和企业,以及智能特征维度的资源要素和系统集成;BC智慧供应链主要对应生命周期维度的物料和销售,系统层级维度的企业和协同,以及智能特征维度的互联互通、融合共享和系统集成;BD 智能服务主要对应生命周期维度的销售和服务,系统层级维度的协同,以及智能特征维度的新兴业态;BE 智能赋能技术主要对应生命周期维度的全过程,系统层级维度的企业和协同,以及智能特征维度的所有环节;BF 工业网络主要对应生命周期维度的全过程,系统层级维度的设备、单元、车间和企业,以及智能特征维度的互联互通和系统集成

附件 3

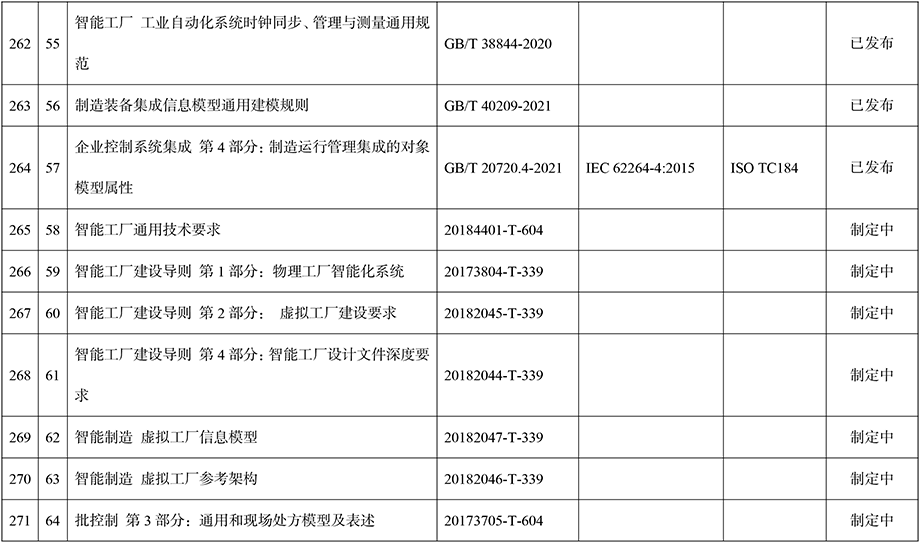

智能制造基础共性标准和关键技术标准

* 该清单会根据标准立项和发布情况进行动态更新。

附件 4

智能制造行业应用标准重点研制需求

* 该清单会根据标准立项情况进行动态更新