数字化领跑丨首钢股份斩获全国智能制造双项殊荣

智能制造

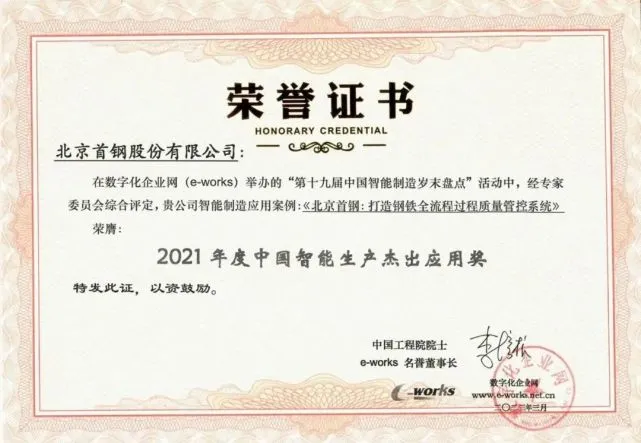

近日,在刚收官的第十一届中国智能制造高峰论坛暨第十九届中国智能制造岁末盘点上,北京首钢股份有限公司获得“智能制造最佳实践”奖。在此前,国家工业和信息化部发布的2021年度智能制造示范工厂揭榜单位和优秀场景名单中,首钢股份“钢铁全流程过程质量管控”场景入选智能制造优秀场景名单。两项殊荣标志着首钢股份正逐步成为行业数字化转型最佳实践的“输出者”和“领跑者”。

首钢股份

积极推进数字化转型与智能制造,通过数字化技术的深度应用,提升智能化水平,优化资源利用,提高质量效率,推动企业高质量发展。为进一步提升“制造+服务”能力,公司提出了“质量提升”、“质量提效”任务目标,明确了“外保产品质量、内控质量稳定、坚持科技和管理双轮创新驱动”的主攻方向,数字化的钢铁全流程过程质量管控平台应时而生,为打破质量管控瓶颈、直击质量提升痛点赋予新的视角和解决方案。

全流程过程质量管控平台的构建,彻底弥补了质量过程控制的空白,实现了从钢水投入到成品产出整个过程的监控、调整、判定、预测、检验和处理,实现全流程一体化闭环质量管控,提高产品稳定性,有效解决了上下游质量信息实时共享的问题,降低成本损失。

数字化质量管控平台覆盖了21个生产机组、59个生产过程、6500多个设备共10000余项的工艺和设备过程数据的采集和转换,通过在线检测、机器学习、数据建模等先进技术,实现全流程过程质量判定与预警,大大提高了质量过程控制的效率和精度;通过AI图像识别技术代替人工判定,可完成表面缺陷识别、分类、特征提取、组合等缺陷自动分类;通过跨工序表面质量缺陷遗传性追溯,实现全流程表面缺陷演变情况的准确、便捷对应和追溯分析,助力于快速锁定缺陷来源工序位置和产生原因。

此次在质量管控领域获得的两项殊荣,是首钢股份众多数字化转型场景中的个案,探索更多领域的数字化应用,提升整体的数字化新型能力,将是首钢股份“十四五”时期的主要任务,这既是对国家智能制造发展蓝图落地的绘就,更是首钢股份实现高质量发展的现实需要。