蒙牛工厂入选国家智能制造示范名单 数智化建设行业领跑

近期,工业和信息化部、国家发展和改革委员会、财政部、国家市场监督管理总局联合发布公告,公示2021年度智能制造示范工厂揭榜单位名单以及2021年度智能制造优秀场景名单,蒙牛旗下工厂入选智能制造示范工厂,另有三项场景入选智能制造优秀场景名单。

在2月18日公布的《2021年度智能制造示范工厂揭榜单位名单》中,蒙牛乳业(沈阳)有限责任公司乳制品智能制造示范工厂成功入选。在《2021年度智能制造优秀场景名单》中,保定蒙牛饮料有限公司的“人机协同作业”、“产品质量优化”和内蒙古蒙牛高科乳业有限公司的“基于数字孪生的制造”成功入选。

在入选国家智能制造示范名单数量上,蒙牛在中国乳业企业中名列前茅,这源于蒙牛在数智化建设中的多年积累和众多成果。近年来,围绕“消费者、渠道、供应链、管理”四大在线策略,蒙牛持续推进数字化转型相关建设工作,已经初步形成了产品、服务、平台的总体布局。

在智能工厂改造方面,蒙牛对现有60多个工厂,通过完整的数字化布局,采用螺旋式发展策略对工厂的数字化进行升级建设。其中,对于新建工厂,蒙牛参照行业最高标准进行建设,着重打造工厂数字化能力,实现大数据决策能力、端到端价值链最优能力以及满足客户化定制等要求。对于已建成的老工厂,蒙牛以不影响生产为前提,根据改造难度、产能、工艺重要性等进行不同的方案设计进行智能化改造,实现工厂的升级换代。

目前,蒙牛工厂已经实现了从生产计划、领料投料、产品入库全过程的精益化管理,提升了业务操作效率,提高了业务处理的及时性、准确性和合规性。通过与生产设备互联,蒙牛实现了互联网和运营技术的融合,实现前处理、罐包装等环节的生产过程数据和设备运行数据的实时获取、监控分析和全程追溯。全面贯彻精益管理思想,为精益管理在问题识别、原因分析和改进措施落地等方面提供手段和保障。

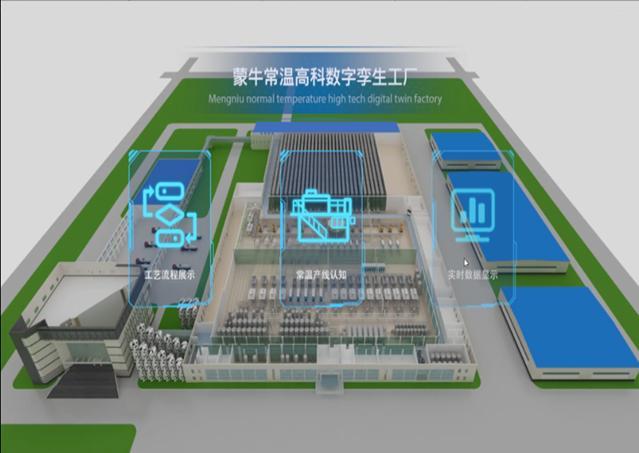

同时,在数智场景应用上,蒙牛也走在行业前列。例如,蒙牛常温数字孪生工厂通过统一标准、统一平台、统一部署模式,实现了资产管理的数字化、整个生产数据的融合共享,以及产线设备的监控、管理和运维,实现了整个生产过程的统一运营和管控,最终帮助常温工厂的管理效率提升10%,设备综合效率提升6%,综合的成本降低了3%。

而且,除了生产工厂,蒙牛在全产业链范围内都进行了数智化升级,奶源端搭建数字奶源智慧牧场的信息管理平台,研发端建立了研发过程的数字化和用户导向的数字化研发,渠道端依靠智网2.0版本,实现了终端门店的数字化管理、数字化营销、数字化连接,管理端打造了从上游采购到下游销售融资的数字平台。

自创立以来,蒙牛始终肩扛推进中国乳业全产业链的现代化升级责任。通过重构中国乳业数字化生态,蒙牛打造出高效、可靠、可追溯的乳业产业链,推动中国乳业全面实现数字化、智能化的转型,提升全链条智慧建设,保证产品质量。2021年,蒙牛提出的“再创一个新蒙牛”FIRST五年战略,其中数智化(Technology)为其中重要组成部门,蒙牛将以数智化为抓手,进一步提升蒙牛强大的创新、迭代、自我进化能力,形成新的发展引擎。