【智能工厂】上海振华大型港口机械箱梁钢结构智能工厂

智能制造是我国加快建设制造强国的主攻方向,是上海城市数字化转型的重要抓手。智能工厂是推动智能制造的切入点和突破口,是制造业数字化转型的重要载体。

2020年9月,市经济信息化委等6部门联合发布了《上海市建设100+智能工厂专项行动方案(2020-2022年)》,计划三年推动建设100家智能工厂,打造10家标杆性智能工厂,培育10家行业一流水平的智能制造系统集成商,搭建10个垂直行业工业互联网平台,即“10030”工程。12月,市经济信息化委认定授牌了首批20家上海市智能工厂,主要聚焦在汽车、电子信息、高端装备、生物医药等7个行业领域。为了总结和分享智能工厂建设经验,遵循“树典型、强引导、立标杆”的原则,我们分领域、分批次对20家智能工厂进行详细报道。

一、项目简介

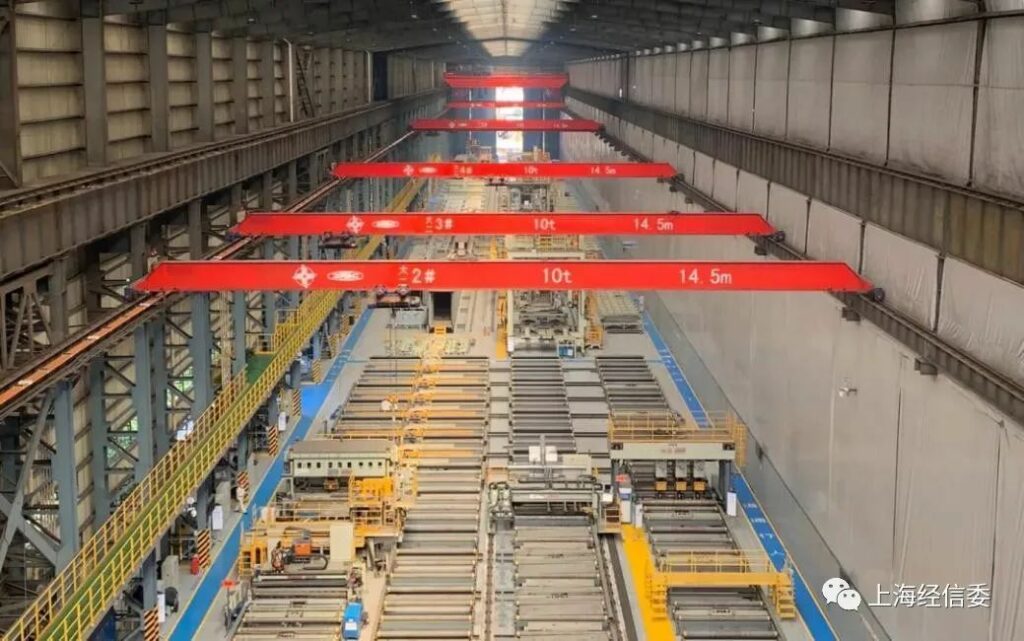

上海振华重工(集团)股份有限公司大型港口机械箱梁钢结构智能工厂(以下简称振华重工港机箱梁智能工厂)于2018年6月建成投产,主要生产港口机械箱梁大型钢构件,车间占地1.1万平方米,主要包括大型板单元柔性化自动化生产线、大型箱体柔性装配及物流、智能化焊接、车间网络监控、信息化管控中心及相关辅助设施。振华重工箱梁智能车间项目规划以“中国制造2025”战略为指引,结合精益制造理念,将最新的工业技术与前沿的智能制造技术深度融合,注重质量、效率与绿色发展,在大型箱梁的自动化制造、信息化管理和智能化管控等方面进行卓越有成效的实践。

二、项目亮点

1、自动化拼板焊接生产线:多项技术创新应用实现大型板件拼装自动化

(机器人拼板焊接)

(机器人定位焊接)

(自动滚压矫形)

(自动划线)

研究突破了多项制造新技术,包括中厚板拼接机器人定位焊,中厚板单面焊双面成形,自动双边液压驱动辊系滚压矫形,中厚板自动倒角、自动打磨和自动划线,板肋自动装配及机器人智能焊接,以及板单元自动液压驱动辊系滚压矫形。自动化拼板装配精度高、焊接质量可靠,减少了人员配备,降低劳动强度,降低能源消耗,减少vocs排放,生产效率得到进一步提升。

2、柔性化装配:软硬创新结合实现大型箱梁柔性化装配

隔板自动装配三面成型装配

创新研制了龙门式柔性工装自动抓取、放置、定位隔板装备,突破了大型箱梁制作中隔板自动抓取上料及无码支撑装配的难题,创新研制了柔性夹持定位、自动对中、自动压紧等多功能装备,突破了大型箱体制作中初始端自动定位、间隙柔性调整等装配难题;创新研制了基于多rgv协同控制的大型箱体自动翻身系统,突破了大型箱体整体翻身的难题,提高翻身作业效率、避免构件变形的同时极大保证了作业安全。

3、智能化焊接:多机器人协同的大型箱梁智能化焊接

(机器人离线编程)

(机器人焊接)

采用大型可移动龙门架搭载大型长臂机器人,保证深窄箱体内部的焊接可达率;采用离线参数化编程技术,满足不同种类、不同三围尺寸、不同内部结构的箱体的快速编程;采用多机器人协同控制技术,兼顾机器人的姿态、碰撞和任务规划,建立多机器人协调运动的控制算法,实现多机器人在狭窄箱体内的自动协同作业。创新研发了基于多rgv协同控制的超大超重箱体自动翻身系统,避免箱体翻身变形,减少了人员投入数量,提升作业效率和安全系数。

4、自动化物流:子母式rgv物流系统的创新应用

结合箱体结构特点和制作流程,采用全流程辊道输送和rgv小车自动化物流技术,创新设计了子母式rgv物流系统(一个母车搭载多个子车),突破了港机领域大型箱体整体转运的难题,避免了箱体转运过程中的结构变形,减少了人员投入数量,提高了物流效率。

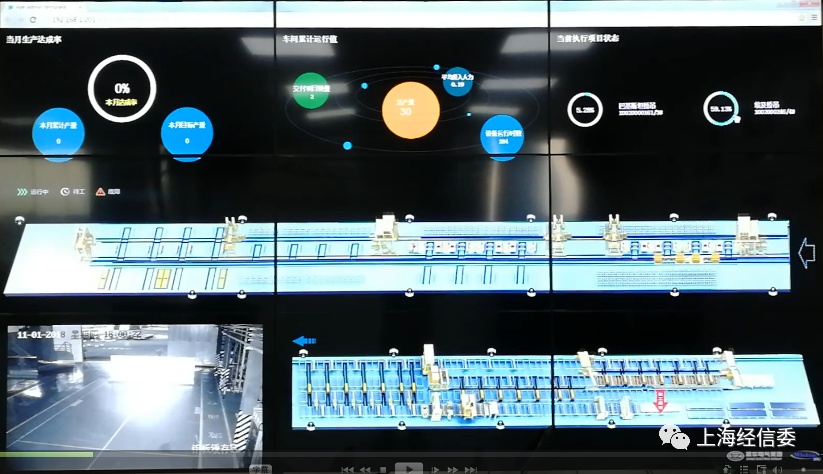

5、设备互联:基于物联网的设备信息化管控

创新开发了基于工业互联网的车间级设备互联互通和信息化监控系统,实时采集设备运行的关键数据,实现了网络化、集群化、可视化的生产管理以及设备的预测性维护,有效发挥了生产设备的潜能,同时根据设备运转数据实现自动排产。在制造现场设立工控机、pda等智能终端,配合视觉技术、二维码技术,采集人工、物料、产品质量等生产数据,通过scada、现场总线、设备控制系统等将生产设备、检测设备与工业机器人联网,通过系统之间的互通与整合,根据需求将采集数据传递到不同的系统中进行整合、分析、管理,实现信息化管控。

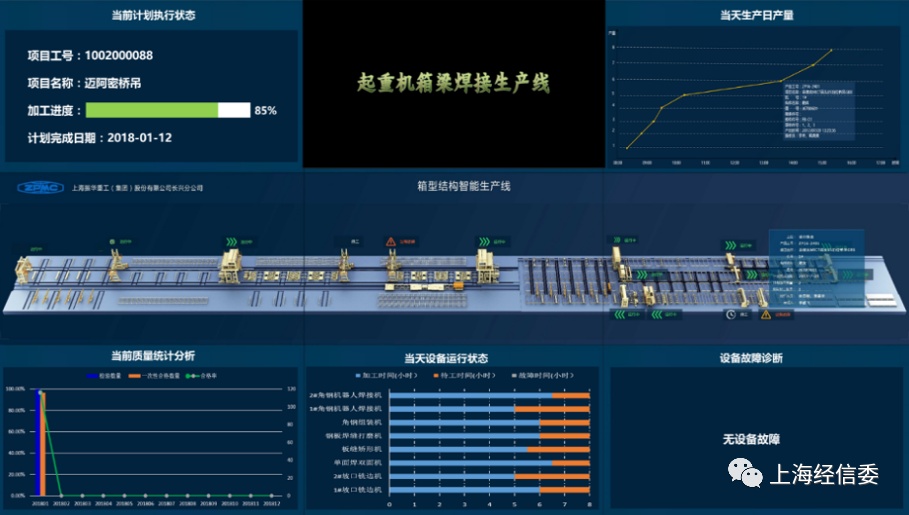

6、智能排产:基于大数据驱动的车间计划与排产

创新开发了大数据驱动“数字虚体”演进车间计划与调度,基于生产实时数据和优化算法实现车间任务“精打细算”,突破了船舶与海洋工程、钢结构制造等离散型行业车间高级计划与排产中协同管理、预测性分析难题,提升了隐形资产的显性价值,实现了生产管理数字化、生产过程协同化、决策支持智能化。

三、项目成效

在生产管理方面,依靠改革创新和精益生产管理,优化生产工艺流程,整线生产效率提高12.5%。

在技术创新方面,利用高效焊接技术、机器人自动化焊接技术、智能化编程技术、多机器人协调控制技术,人员配置减少26.7%,项目制造总周期缩短约7天。

在质量管理方面,通过数字化、智能化的检测手段,实现了产品状态的自动检测和制作过程的自动分析,目前公司70%以上的箱梁都由智能车间制造完成,产品良率达到99%以上。

上海振华重工打造了港机行业大型箱梁制造首个数字化车间,加快推动了港机大型箱体结构制造过程的自动化、精益化、高效化及智能化转型升级,也带动智能化焊接成套装备的国产化迈上新台阶,进一步提升港机装备的全球竞争力。